고정 헤더 영역

상세 컨텐츠

본문

1994년 인쇄업계에서 업무를 시작한 이후, 하이델베르그와 로랜드, 코닉앤바우어까지 오랜 기간 수 많은 오프셋 인쇄기를 국내 시장에 공급하는 업무를 담당해 왔습니다. 그동안 오프셋 인쇄기는 골격에는 큰 변화가 없었지만 기능적으로는 진화를 거듭하고 있습니다.

특히 2000년대에 들어서면서 오프셋 인쇄기는 속도 경쟁을 넘어, 인력의 개입을 최소화하면서 보다 정확하게 소량다품종의 인쇄물을 더욱 신속하게 처리할 수 있도록 하는 자동화, 스마트화를 위한 여러 가지 기능을 장착하고 있습니다.

특히 코로나19 기간을 거치면서 국내 시장에서도 4도나 6도 중심이었던 오프셋 인쇄기의 도입 트렌드가 양면 8도를 기본으로 10도, 12도까지 대형화, 자동화 되면서 100여 가지에 가까운 오프셋 인쇄기의 기능적인 옵션을 올바로 체크하고, 자사 현황에 적합한 옵션을 도입하는 것이 매우 중요해 졌습니다.

이를 위해 이번 호부터 2회에 걸쳐 코닉앤바우어 오프셋 인쇄기를 기준으로 상업/출판 인쇄와 패키지 인쇄로 분류해서 국내 시장에서 오프셋 인쇄기를 도입할 때 반드시 체크해 봐야 할 주요 기능적 옵션들을 소개하려 합니다.

오프셋 인쇄기의 기능적 옵션의 변화는 전 세계 고객들과의 지속적인 소통을 통해서 이뤄지는 것으로, 이에 대한 올바른 이해를 통해 장비를 도입하는 과정에서 보다 꼼꼼하게 관련 사항을 체크하고 꼭 필요한 옵션들을 선택한다면 장비의 내구성을 높이고, 가치를 배가시키는 것을 넘어 차별화된 기업 경쟁력을 통해 시장에서 한 발 앞서 나가실 수 있을 것입니다.

예전에는 현장에서 반드시 필요한 옵션이지만 함께 사용하는 부자재의 품질 문제로 인해 사용하지 못하는 경우도 있었습니다. 하지만 이제는 국내 뿐만 아니라 세계 기준에도 부합되는 품질 수준의 다양한 부자재들이 국내 시장에 공급되고 있기 때문에 품질과 작업 속도, 작업 교체 시간 등에서 다양한 기능을 장착해서 진화하고 있는 오프셋 인쇄기의 도입을 고려하고 계신다면, 아래에서 소개하는 주요 기능적 옵션들에 대한 정확한 이해가 반드시 필요합니다.

마지막으로 강조하고 싶은 것은 이제 오프셋 인쇄기 도입에 있어 옵션의 선택은 ‘꼭 필요한 것이 아니면 빼도 되는 것’이 아닌, ‘지불한 만큼 인쇄물의 가치를 높이고 장비의 내구성을 길게 가져갈 수 있으면서, 기업 경쟁력을 높일 수 있는 차별화 전략’이 될 수 있다는 점입니다.

① QualiTronic ColorControl

인라인 자동 잉크 농도 계측 장치로, 오프셋 인쇄기 유니트 위에 장착된 4K나 8K 해상도 카메라로 모든 용지에 대한 인라인 색상 측정을 통해 10매 마다 필요한 수정 명령을 실행해서 지속적으로 높은 인쇄 품질을 구현할 수 있고 손지를 최소화할 수 있습니다. 2017년부터 도입한 모든 코닉앤바우어 인쇄기에 장착해서 안정적으로 사용하고 있는 ㈜애즈랜드를 비롯해서 다수의 국내 코닉앤바우어 사용자들이 유용하게 사용하고 있습니다.

최근 8색 이상의 양면 인쇄기 도입이 증가하고 있는 가운데, 현실적으로 인쇄 기장이 양면 인쇄 컬러를 모두 컨트롤하는 것이 쉽지 않습니다.

QualiTronic ColorControl은 고해상도 카메라를 통해서 자동으로 인쇄 상태를 체크하고 10장 단위로 보정해 주기 때문에 빠른 작업 속도에서도 안정적으로 높은 인쇄 품질을 구현할 수 있습니다.

QualiTronic ColorControl은 한 대의 4K카메라를 통해서 수행할 수 있는 QualiTronic PrintCheck와 QualiTronic PDFCheck가 있으며, 두 대의 8K카메라가 추가되어 인쇄되고 있는 모든 각각의 용지들을 원본 PDF와 비교한 후 교정지 기준으로 인쇄되고 있는 모든 각각의 용지들을 교정지와 비교해서 6포인트의 아주 작은 점까지 잡아낼 수 있는 QualiTronic PDF HighRes으로 구분할 수 있습니다.

기본적으로 색상 농도를 측정하고 이를 수정하는 것은 4K 컬러 카메라 한 대로 가능하며, 여기에 QualiTronic PrintCheck 옵션을 추가하면 동일한 카메라로 인쇄되고 있는 모든 각각의 용지들을 교정지와 비교할 수 있고, 한 단계 업그레이드해서 QualiTronic PDFCheck 옵션을 선택하면 인쇄되고 있는 모든 각각의 용지들을 원본 PDF와 비교한 뒤에, 교정지 기준으로 인쇄되고 있는 모든 각각의 용지들을 교정지와 비교해서 수정 명령을 실행하게 됩니다.

이보다 더 섬세하고 높은 수준의 인쇄물 검사가 필요로 하다면, QualiTronic PDF HighRes을 선택하면 됩니다. 관련 업계에서 코닉앤바우어 장비만이 제약 분야에서 인증받았을 정도로 탁월한 검사 기능을 발휘하며, 조폐공사에서는 코닉앤바우어 양면 10도 인쇄기를 통해 여권 등을 제작하는 공정에서 6대의 카메라를 통해 컬러 관리와 검사하는데 사용되고 있습니다.

최근 신규 8도 이상의 인쇄기 상담을 진행하는데 있어 QualiTronic ColorControl과 관련해서는 여러 고객들께서 설득력 있게 받아들이고 있습니다.

아래의 잉크 프로파일 이미지에서 보면 인쇄 중에 CMYK의 차이를 보실 수 있는데요, QualiTronic ColorControl의 카메라를 통해서 이를 바로 잡을 수 있습니다.

이 옵션을 선택하는데 있어 중요한 부분은 몇 장마다 달라진 잉크값이 적용 되는지를 체크해 봐야 한다는 것입니다.

타사 장비와 달리 코닉앤바우어 인쇄기는 1장의 용지로 3mm 높이의 컬러바 전체를 다 읽을 수 있어 10장마다 평균을 측정하고 잉크키에 반응하는 속도가 가장 빠릅니다. 이를 통해 손지를 최소화할 수 있습니다.

많은 인쇄 현장에서 인력난을 겪고 있는 요즘, 코닉앤바우어 QualiTronic ColorControl은 윈도우 방식의 UI를 채택하고 있어 매우 쉽게 사용할 수 있다는 강점을 가지고 있습니다.

실제, 인쇄 교육을 전혀 받지 않았던 사람이 하루 교육을 받고 다음 날은 실습에서 이를 활용해서 인쇄물을 생산해 낼 수 있을 정도로 숙달된 기술을 가진 기장이 아니더라도, 모바일 폰을 사용할 수 있다면 초보자들도 편리하게 사용할 수 있습니다.

특히, 작업자의 감에만 의존한다면 제대로 컬러 관리가 어렵지만 QualiTronic ColorControl을 사용해서 데이터 색차값에 의해서 컬러를 재현할 수 있기 때문에 높은 수준의 인쇄 품질을 구현하기 위해서 반드시 필요하다고 할 수 있을 것입니다.

특히 대기업이나 수출용 인쇄물을 생산하는데 있어 QualiTronic QualityPass 및 QualiTronic PDFCheck를 활용하면 정확한 리포트를 출력할 수 있기 때문에 거래처와의 소통에 있어 체계적인 데이터 자료로 사용할 수 있습니다.

2017년부터 안정적으로 QualiTronic ColorControl을 사용하고 있는 ㈜애즈랜드에서는 최근 도입한 Rapida 106X-8 Perfecting LED UV 인쇄기를 18,000의 빠른 속도로 양면을 인쇄하는 동안 기장이 별다른 체크를 하지 않아도 안정적으로 작업을 진행하고 있습니다.

장비 도입을 고려하고 있는 상업인쇄 전문기업들은 QualiTronic ColorControl이 다른 옵션에 비해 고가도 아니기 때문에 꼭 챙겨보셨으면 합니다.

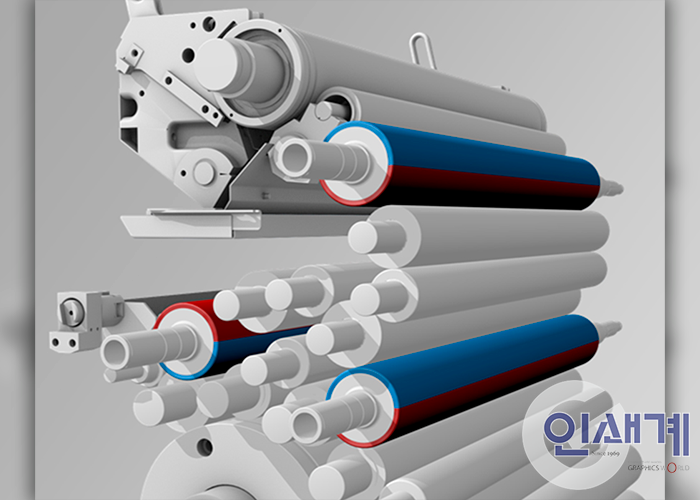

② Inking unit temperature control

오프셋 인쇄기의 속도가 빨라지면서 높은 인쇄 품질 구현을 위해 인쇄 롤러의 온도를 일정하게 유지하는 것에 대한 중요성이 높아지고 있습니다.

예전에는 UV인쇄나 패키지 인쇄가 아닌 상업, 출판 인쇄물을 주로 생산하는 곳에서는 Inking unit temperature control을 선택하지 않는 곳이 많았지만 친환경 저알코올 인쇄가 주목받기 시작하면서 인쇄기 주변 환경의 온습도 유지부터 냉각기 외에 인쇄 롤러 온도까지 잘 관리하는 것이 반드시 필요하기 때문에, 코닉앤바우어에서 공급하는 인쇄기에는 반드시 장착하고 있으며 날씨와 시간, 인쇄량과 같은 변수와 관계 없이 처음부터 마지막까지 일정한 품질을 유지하는데 매우 중요한 기능입니다.

특히 Inking unit temperature control의 장착으로 정해진 작업 시간동안 안정적으로 높은 속도의 인쇄작업을 수행할 수 있고, 롤러의 수명을 더 연장시킬 수 있는 이점을 가질 수 있기 때문에, 보다 효율적인 인쇄 작업을 위해서는 반드시 체크해 보시길 바랍니다.

③ Venturi sheet guiding

Venturi sheet guiding 기능을 통해 코닉앤바우어 인쇄기는 용지가 연결통에서 압통으로 이송되는 과정에서 용지가 블랑켓 실린더에 부딪혀 스크래치나 자국이 생기는 것을 방지할 수 있도록, 특수한 벤추리 노즐이 용지의 무게에 따라 안정적인 이송 높이를 위한 에어 쿠션을 발생시켜 비접촉식으로 용지가 이송될 수 있도록 합니다.

이러한 용지 이송 방식을 통해서 상업 인쇄 작업에서 후면 인쇄시 스크래치를 방지할 수 있습니다. 또한 트랜스퍼 드럼(transfer drum)이 스켈레톤(skeleton)으로 되어 있어 스크래치 문제에서 자유로울 수 있습니다.

④ PrintClean, FastInkUp &QuickStart

자동 판걸이와 블랑켓 세척 기능이 소개되었던 2000년 초반에는 300매 기준으로 1시간에 5개의 다른 인쇄작업을 소화할 수 있었습니다.

하지만 이제는 인쇄기의 기능이 발전하면서 양면 8도 인쇄기에서 10분에 3개의 다른 작업을 인쇄할수 있습니다. 이는 예전과 비교했을 때 3배 정도 빨라진 것으로 PrintClean, FastInkUp과 QuickStart와 같은 기능으로 인해 오프셋 인쇄기들이 소량 다품종 물량을 소화하는데 있어 속도 면에서 디지털 인쇄장비에 결코 뒤지지 않는다는 평가를 받을 정도로, 작업 준비 시간이 획기적으로 단축되면서 가능해졌습니다.

FastInkUp 기능은 오프셋 인쇄기에서 잉크가 많이 올라가는 작업을 한 뒤 잉크가 적게 올라가는 작업이 대기하고 있다면 잉크를 많이 닦아내야 하는데, 이런 경우 FastInkUp 기능을 사용하면 이전 작업이 완료되기전에 설정해놓은 시점에서 바이브레이터 롤러가 자동으로 해제되면서 생산 품질에 영향을 주지 않고 잉크 프로파일이 감소하며 더 이상 잉크를 내려주지 않습니다. 설정된 수량의 이전작업이 완료되면 PrintClean기능으로 플레이트와 블랭킷에서 남은 잉크를 제거하기 위해 설정된 용지 가 투입됩니다. 이로인해 작업교체시 블랑켓 세척 시간 단축 및 다음작업 시작 전 단일 바이브레이터 롤러 공급으로 잉크 준비를 자동으로 시작하여 최적의 잉크 프로파일 생성합니다. 인쇄가 시작되기 전에 새 작업에 필요한 잉크 프로필이 이미 존재하므로 초기 낭비가 최대 40% 감소화하면서 다음 인쇄 작업을 진행할 수 있습니다.

이를 활용하면 3,000정도의 속도로 인쇄를 시작한 뒤, 핀과 컬러를 맞추고 8,000~9,000, 그 후에 12,000~15,000 정도의 원하는 양산 속도로 높이는 3단계의 과정을 인쇄 시작부터 8,000~9,000의 속도로 인쇄를 시작할 수 있어 손지를 큰 폭으로 절감할 수 있습니다.

특히 고급 용지를 사용해서 상업 인쇄를 주로 하시는 업체에서는 이러한 기능을 활용하면 큰 폭의 손지 절감을 통해 획기적으로 공정 효율을 높일 수 있습니다.

⑤ DriveTronic SPC(Simultaneous Plate Change), 용지 신축 보정 기능이 있는 동시 판재 교환 장치

상업 인쇄작업에서는 작업 교체에 필요한 시간을 얼마나 단축시킬 수 있는지가 매우 중요합니다. 코닉앤바우어 인쇄기에서는 DriveTronic SPC를 통해서 인쇄 작업 교체에 필요한 모든 판재의 언로딩과 로딩 시간을 34초 만에 마무리할 수 있습니다.

또한, 인쇄 현장에서 용지 수축에 따라 모터의 회전 속도를 조절해서 장비를 멈추지 않고 바로 잡을 수 있는 완전 자동 용지 스트레칭 보정을 활용하면 특히 용지 수축이 심한 국내 환경에서 미세한 인쇄물을 안정적으로 작업할 수 있습니다.

⑥ Data Matrix

코닉앤바우어는 여러 가지 자동화 기능을 통해서 작업 효율을 극대화하고 인쇄 공정에서 간단한 조작 오류로 인한 사고를 방지할 수 있도록 하고 있습니다.

Data Matrix는 이러한 자동화 기능 가운데 하나로 판재 출력 과정에서 잉크 프로파일과 잉크/댐프닝 덕트 롤러 속도, 휘더에서 딜리버리까지 에어 세팅량 등 여러 가지 작업과 관련된 정보가 담긴 QR코드와 비슷한 형태의 데이터 매트릭스 코드를 달아주면, 카메라가 읽고 인쇄기 콘솔에 이를 전달해서 별도의 조작 없이 다음 작업이 로딩되며, 인쇄 기장이 보다 쉽고 편리하게 다음 작업 이미지를 바로 확인할 수 있습니다.

만약 해당 유니트에 다른 판재가 로딩되면 자동으로 배출되기 때문에 야간 작업에서 이로 인해 사고를 방지할 수 있으며, 작업 교체 과정에서 필요한 조작의 자동화로 인해 작업자의 피로를 줄이고 생산성과 효율을 크게 높일 수 있습니다.

㈜애즈랜드에서는 2016년 이후 Data Matrix 기능을 활용해서 수 많은 단통 인쇄 작업을 안정적으로 빠르게 진행하고 있습니다. 코닉앤바우어에서 신규 인쇄 장비 상담에서 반드시 추천 드리는 기능 가운데 하나입니다.

[글_코닉앤바우어케이알㈜ 박찬준 대표이사 │ 다음 호에 계속]

'_인쇄기술정보_ > 기술기고' 카테고리의 다른 글

| [인쇄계2023.03] 2023년에는 출판물 어떻게 제작할 것인가? - 제 1화 출판 편집 역사의 변화 (0) | 2023.06.05 |

|---|---|

| [인쇄계2023.03] 인쇄 작업의 에너지 소비와 비용 절감 - 하이델베르그 스피드마스터(Speedmaster)에서 에너지 효율은 기본 (0) | 2023.06.05 |

| [인쇄계2023.03] 미래 기술 트렌드의 흐름을 예측할 수 있는 나침반, CES 2023 (0) | 2023.03.13 |

| [인쇄계2022.11] BOBST 폴더 접착기를 위한 80년의 혁신 (0) | 2023.01.26 |

| [인쇄계2022.09] 인쇄작업에 있어 폰트의 올바른 활용방법 (0) | 2023.01.17 |

댓글 영역